Selamat datang di artikel ini! Kami akan membahas tentang Kanban Standar dalam Sistem Produksi Lean Manufacturing. Yuk, simak pembahasannya lebih lanjut!

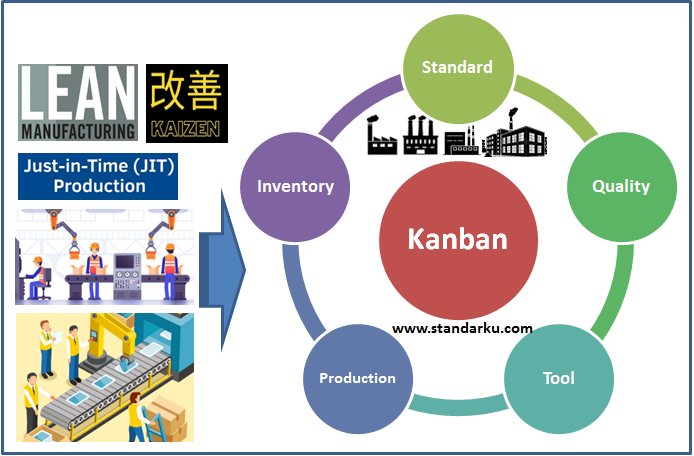

Pengenalan Kanban Standar Sistem Produksi Lean Manufacturing

Apa itu Kanban Standar Sistem Produksi Lean Manufacturing?

Kanban Standar adalah salah satu alat yang digunakan dalam sistem produksi Lean Manufacturing. Kanban Standar adalah metode pengaturan bahan baku atau material di dalam sistem produksi dengan menggunakan kartu atau papan kanban. Kartu atau papan kanban digunakan untuk mengendalikan aliran material dari satu tahap produksi ke tahap produksi berikutnya.

Kelebihan Kanban Standar Sistem Produksi Lean Manufacturing:

- Meningkatkan efisiensi produksi

- Meminimalkan inventaris

- Mengurangi waktu penghentian produksi

- Memperbaiki reaksi terhadap perubahan pasar

- Memperbaiki kualitas produk

Kekurangan Kanban Standar Sistem Produksi Lean Manufacturing:

- Diperlukan sistem pengendalian kualitas yang baik

- Memerlukan ketepatan waktu yang tinggi

- Perlu pembaruan dan pemeliharaan rutin

Cara Menggunakan Kanban Standar Sistem Produksi Lean Manufacturing:

- Tentukan jumlah material yang diperlukan di setiap tahap produksi

- Siapkan kartu atau papan kanban sebagai alat pengendalian material

- Distribusikan kartu atau papan kanban sesuai dengan jumlah yang dibutuhkan di setiap tahap produksi

- Setiap kali material dipergunakan, kartu atau papan kanban tersebut harus diserahkan ke tahap produksi berikutnya

- Periksa secara berkala jumlah kartu atau papan kanban yang tersisa di setiap tahap produksi

- Jika jumlah kartu atau papan kanban menipis, pesan atau produksi kembali material yang diperlukan

Spesifikasi Kanban Standar Sistem Produksi Lean Manufacturing:

- Material: Kartu atau papan kanban

- Ukuran: Disesuaikan dengan kebutuhan perusahaan

- Warna: Biasanya menggunakan warna-warna cerah untuk mempermudah pengenalan dan pengendalian

- Teks: Nama material, jumlah, dan tahap produksi

Merk Kanban Standar Sistem Produksi Lean Manufacturing:

- Merk A

- Merk B

- Merk C

Harga Kanban Standar Sistem Produksi Lean Manufacturing:

Harga akan bervariasi tergantung dengan spesifikasi, ukuran, dan merk yang dipilih. Untuk informasi lebih lanjut, dapat menghubungi pihak penjual atau produsen Kanban Standar.

Jenis, Fungsi, dan Kegunaan Kanban

Apa itu Kanban?

Kanban adalah sistem yang digunakan untuk mengatur dan mengendalikan aliran material atau informasi dalam suatu proses produksi. Kanban dapat berupa kartu, papan, atau sistem elektronik yang berisi informasi penting mengenai materi atau proses yang sedang berlangsung.

Jenis Kanban:

- Kanban Produksi: Digunakan untuk mengendalikan produksi barang yang telah selesai

- Kanban Distribusi: Digunakan untuk mengendalikan aliran barang dari gudang ke pelanggan

- Kanban Transportasi: Digunakan untuk mengendalikan aliran barang antara dua lokasi

- Kanban Injeksi: Digunakan untuk mengendalikan aliran bahan baku ke produksi

Fungsi dan Kegunaan Kanban:

- Merencanakan produksi dengan lebih efektif

- Mengendalikan aliran produksi

- Meningkatkan efisiensi produksi

- Meminimalkan waktu penghentian produksi

Cara Kerja Kanban:

- Ambil Kanban: Operator mengambil Kanban dari gudang untuk produksi atau distribusi

- Proses Produksi atau Distribusi: Barang diproduksi atau didistribusikan sesuai dengan informasi yang tertera pada Kanban

- Kirim Kanban: Setelah produksi atau distribusi selesai, Kanban dikirim kembali ke gudang sebagai tanda bahwa barang telah selesai diproduksi atau didistribusikan

- Produksi atau Distribusi Berikutnya: Setelah Kanban diterima di gudang, produksi atau distribusi berikutnya dapat dimulai

Spesifikasi Kanban:

- Material: Kartu, papan, atau sistem elektronik

- Ukuran: Disesuaikan dengan kebutuhan perusahaan

- Warna: Biasanya menggunakan warna cerah untuk mempermudah pengenalan dan pengendalian

- Teks: Informasi mengenai material atau proses yang sedang berlangsung

Merk Kanban:

- Merk D

- Merk E

- Merk F

Harga Kanban:

Harga akan bervariasi tergantung dengan spesifikasi, ukuran, dan merk yang dipilih. Untuk informasi lebih lanjut, dapat menghubungi pihak penjual atau produsen Kanban.

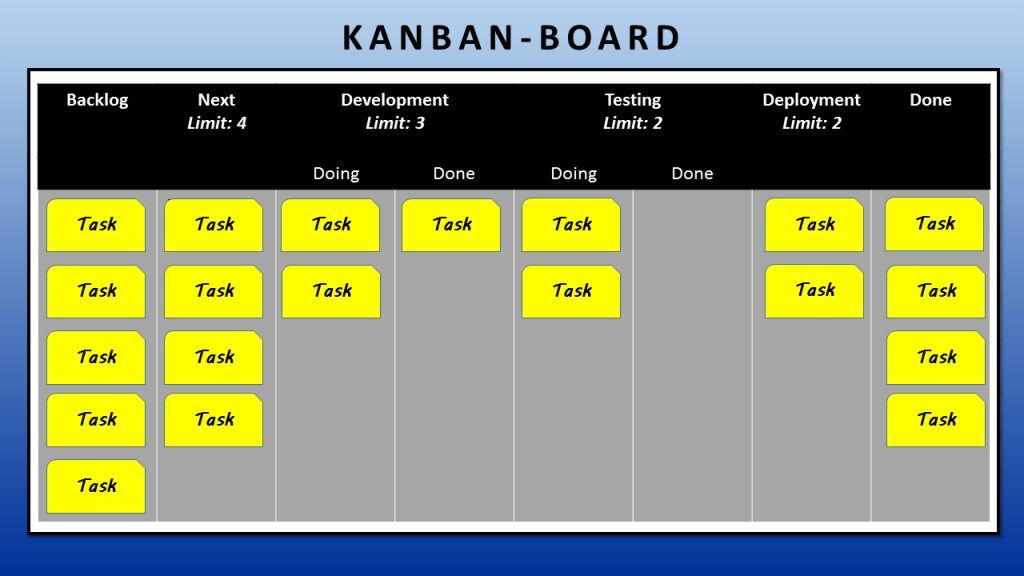

Kanban, Cara Efektif Menyelesaikan Pekerjaan

Kanban adalah salah satu metode manajemen yang efektif dalam menyelesaikan pekerjaan. Dengan menggunakan Kanban, tugas atau pekerjaan dapat diorganisir dengan baik dan terstruktur. Berikut ini adalah cara efektif untuk menyelesaikan pekerjaan menggunakan Kanban:

- Identifikasi Pekerjaan: Identifikasi pekerjaan atau tugas yang perlu diselesaikan

- Buat Kanban: Buatlah Kanban yang berisi informasi tentang pekerjaan atau tugas yang perlu diselesaikan

- Bagi Kanban: Bagikan Kanban kepada tim atau individu yang bertanggung jawab untuk menyelesaikan pekerjaan atau tugas tersebut

- Proses Kanban: Proses pekerjaan atau tugas sesuai dengan informasi yang tertera pada Kanban

- Selesai dan Serahkan: Setelah pekerjaan atau tugas selesai, serahkan Kanban kepada orang atau tim berikutnya

- Evaluasi dan Perbaikan: Evaluasi hasil pekerjaan atau tugas yang telah diselesaikan. Lakukan perbaikan jika diperlukan

Spesifikasi Kanban:

- Material: Kartu, papan, atau sistem elektronik

- Ukuran: Disesuaikan dengan kebutuhan perusahaan

- Warna: Biasanya menggunakan warna cerah untuk mempermudah pengenalan dan pengendalian

- Teks: Informasi mengenai pekerjaan atau tugas yang perlu diselesaikan

Merk Kanban:

- Merk G

- Merk H

- Merk I

Harga Kanban:

Harga akan bervariasi tergantung dengan spesifikasi, ukuran, dan merk yang dipilih. Untuk informasi lebih lanjut, dapat menghubungi pihak penjual atau produsen Kanban.

Contoh Sistem Kanban Di Perusahaan

Kanban digunakan oleh banyak perusahaan sebagai sistem pengendalian produksi. Berikut ini adalah contoh penerapan sistem Kanban di perusahaan:

- Tahap 1: Operator mengambil Kanban dari gudang dan melihat informasi mengenai bahan baku yang dibutuhkan

- Tahap 2: Operator mengambil bahan baku yang dibutuhkan dan menyerahkan Kanban ke tahap produksi berikutnya

- Tahap 3: Tahap produksi berikutnya menerima Kanban dan menggunakan bahan baku yang telah ada

- Tahap 4: Setelah produksi selesai, Kanban dikirim kembali ke gudang sebagai tanda bahwa produk telah selesai diproduksi

- Tahap 5: Gudang menerima Kanban dan menyiapkan bahan baku yang diperlukan untuk produksi berikutnya

- Tahap 6: Proses produksi berikutnya dapat dimulai dengan mengambil bahan baku yang telah disiapkan

- Tahap 7: Proses berlanjut hingga produksi selesai dan Kanban dikirim kembali ke gudang

Spesifikasi Sistem Kanban di Perusahaan:

- Material: Kartu, papan, atau sistem elektronik

- Ukuran: Disesuaikan dengan kebutuhan perusahaan

- Warna: Biasanya menggunakan warna cerah untuk mempermudah pengenalan dan pengendalian

- Teks: Informasi mengenai bahan baku atau tahap produksi

Merk Sistem Kanban di Perusahaan:

- Merk J

- Merk K

- Merk L

Harga Sistem Kanban di Perusahaan:

Harga akan bervariasi tergantung dengan spesifikasi, ukuran, dan merk yang dipilih. Untuk informasi lebih lanjut, dapat menghubungi pihak penjual atau produsen Kanban.

Itulah pembahasan mengenai Kanban Standar dalam Sistem Produksi Lean Manufacturing, Jenis, Fungsi, dan Kegunaan Kanban, serta Contoh Sistem Kanban Di Perusahaan. Semoga artikel ini bermanfaat bagi Anda yang ingin memahami lebih dalam mengenai Kanban. Terima kasih telah membaca!